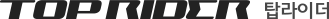

제네럴모터스(GM)는 19일 GM의 한국 출범 20주년을 맞아 창원공장에서 기념식을 개최했다. 이날 행사에서는 차세대 CUV 생산을 위해 새단장을 마친 창원공장 시설 일부를 공개하고, 향후 계획을 설명했다. 차세대 CUV는 2023년 1분기 이후 국내에 출시될 예정이다.

GM은 2002년 한국 출범 이후 9조원 이상 투자를 통해 누적 판매량 2600만대(완성차 1200만대, 반조립 1400만대)를 생산했으며, 2400만대(완성차 960만대, 반조립 1440만대)를 수출, 1만2천명의 임직원을 고용, 국내 공급업체로부터 100조원의 소재와 부품을 구매했다.

GM은 차세대 CUV를 비롯한 2종의 차세대 글로벌 신차를 위해 창원공장에 9천억원, 부평공장에 2천억원을 투자했다. 창원공장은 도장공장 신축을 비롯해 GM의 최신 글로벌 표준에 부합하는 자동화 설비를 적용, 시간당 60대 수준의 케파와 연간 28만대 생산력을 확보했다.

GM은 한국내 생산 설비를 통해 2023년 연간 50만대 규모의 생산 역량을 바탕으로, 부평공장에서는 트레일블레이저와 차세대 CUV 파생 차종을, 창원공장에서는 차세대 CUV를 생산, 수출할 계획이다. 차세대 CUV(트랙스 후속)는 트레일블레이저와 함께 국내에도 판매된다.

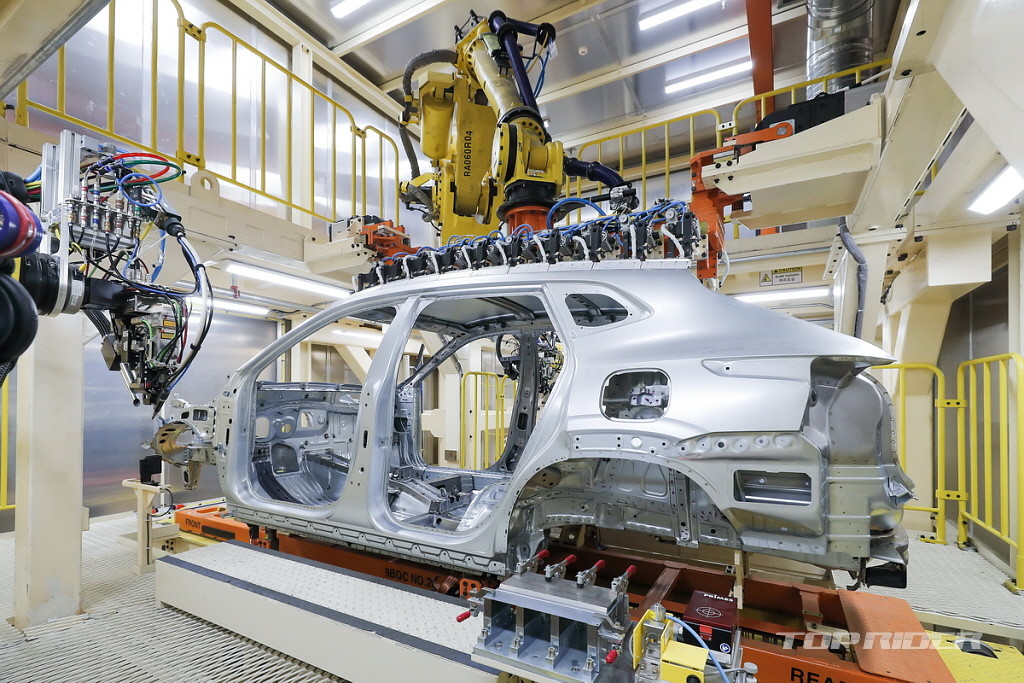

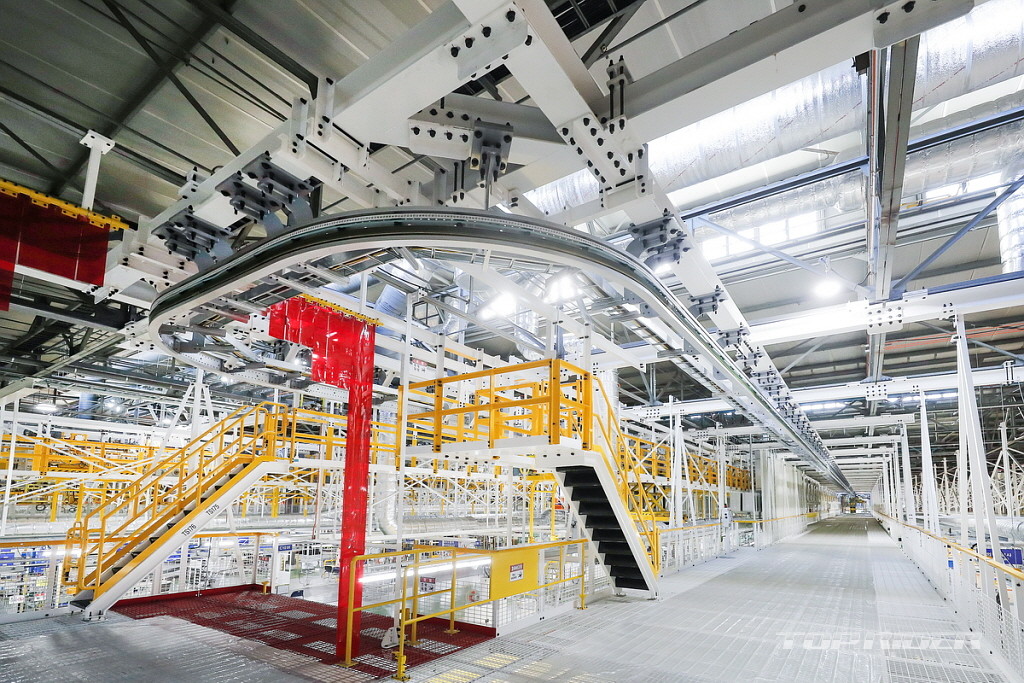

창원공장의 설비를 살펴보면, 2021년 3월 완공된 도장공장은 자동화, 친환경 공장으로 거듭나 높은 도장품질을 기대할 수 있다. 1층에 모든 수작업 공정을 비롯해 2층에 자동화 페인팅 공정, 3층에 공조 설비를 배치함으로써 물류 및 작업자의 편의성과 생산성의 균형을 맞췄다.

특히 GM 글로벌의 최신 표준 기술에 따라 국내외 최고 수준의 실링(Sealing) 및 도장 자동화 설비가 적용돼 균일한 도색 작업이 가능하며, 특히 헴 플랜지 실링(Hem Flange Sealing) 로봇 공정은 국내 최초로 적용된 기술이다. 투톤 도색을 포함해 시간당 60대를 소화한다.

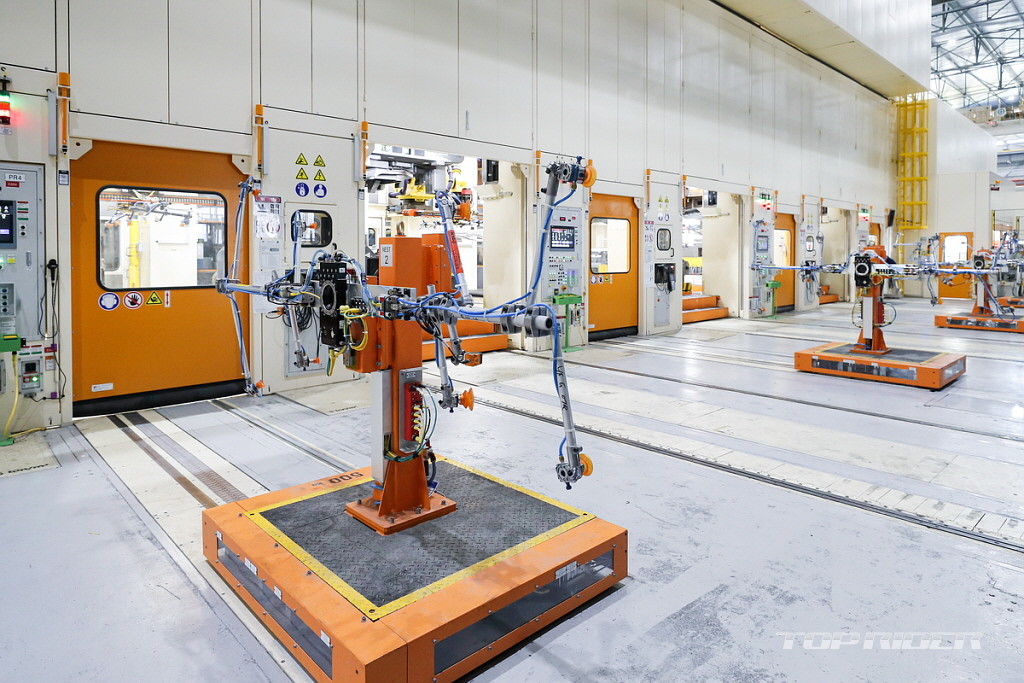

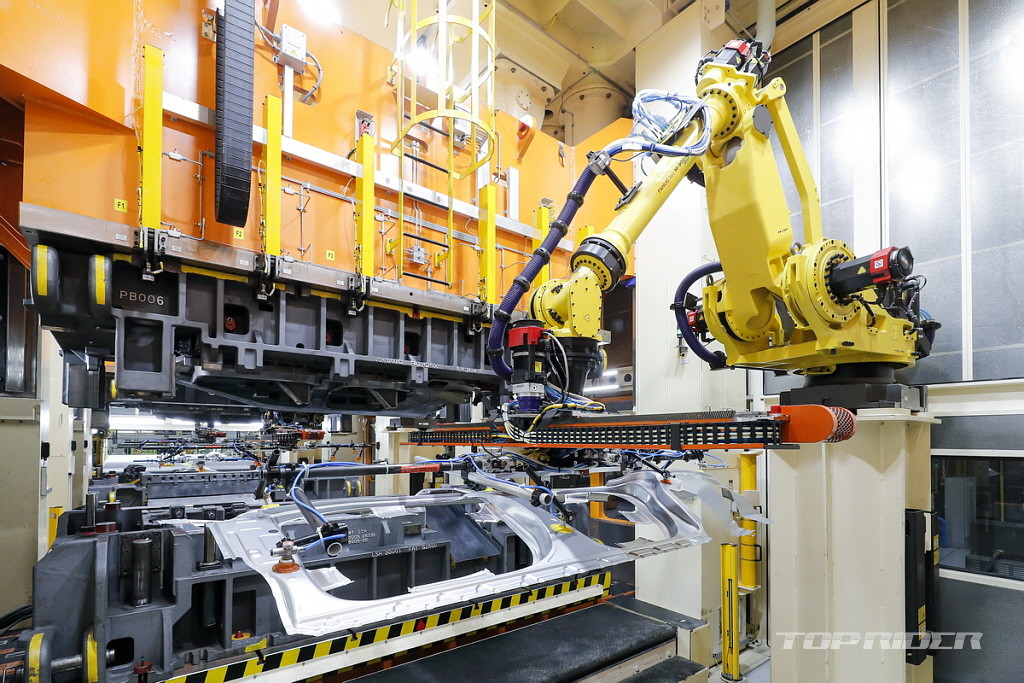

프레스 공장에는 소형에서 대형 사이즈의 차종 생산에 대응할 수 있는 5,250톤 급 탠덤 프레스(Tandem press) 2대가 설치됐다. 한 번에 4개 부품 생산이 가능하도록 탄소섬유 재질(Carbon T-Beam), 선형 동작 메커니즘(Linear Press Tool)을 통해 생산성을 2배 높였다.

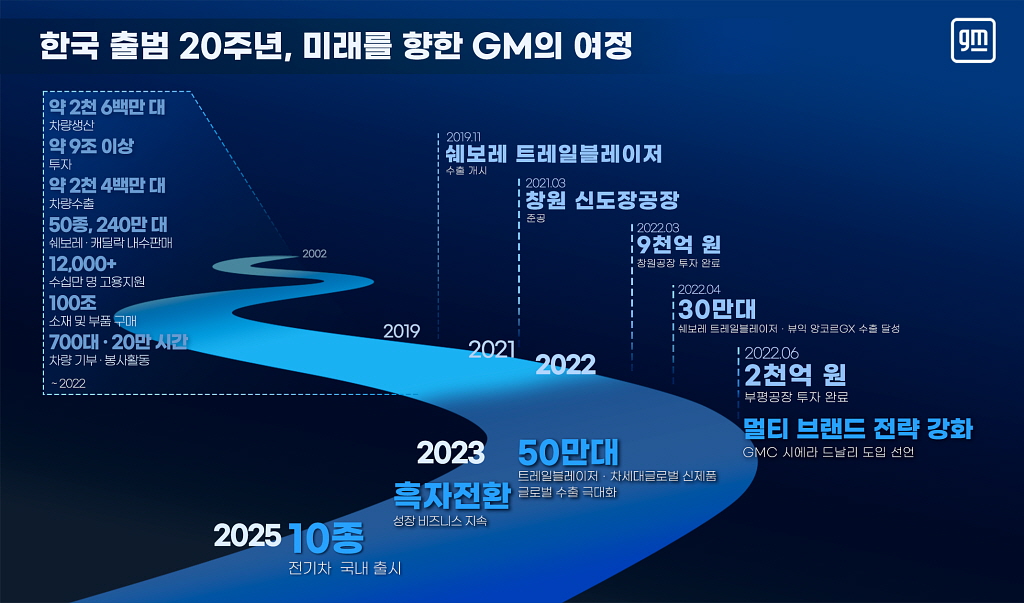

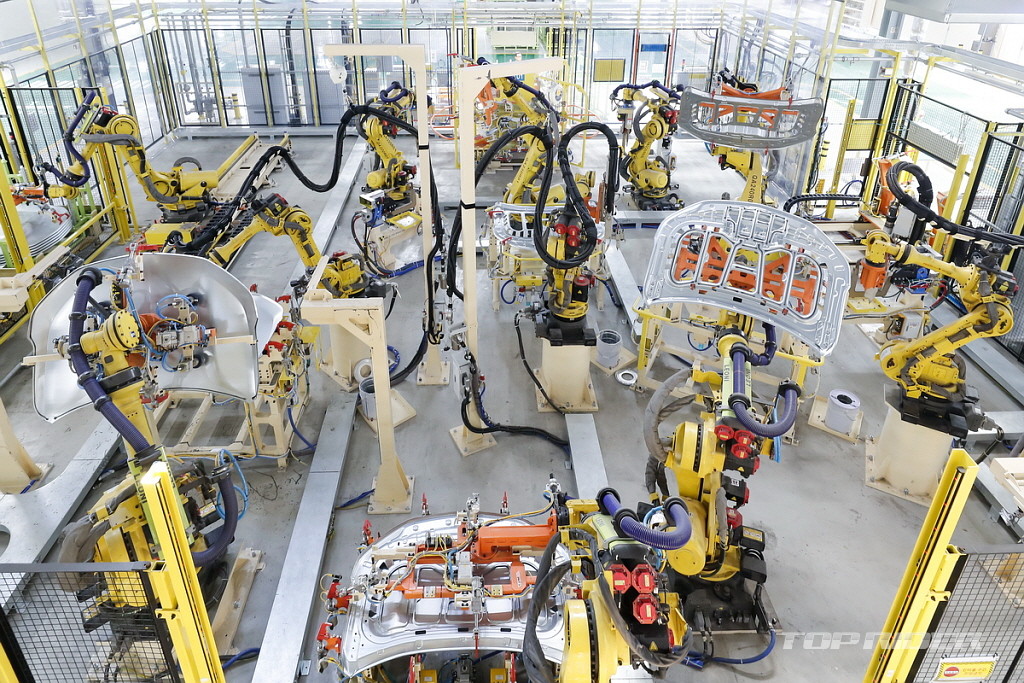

또한 3D 카메라를 사용하여 판넬의 결함을 검사하는 비전 시스템을 도입해 품질검수 시간을 비약적으로 단축했다. 차체 공장에는 GM의 최신 설비 표준(Bill of Equipment)을 적용, 향후 새로운 차종을 생산할 수 있는 공정 유연성을 증대시켜 3개 차종 혼류 생산이 가능하다.

특히 100% 용접 자동화 설비와 새로운 접합기술인 레이저 블레이징(Laser Brazing)을 적용해 안전, 품질, 생산성 측면에서 세계 최고 수준을 확보했다. 이외에도 EMS(Electric Monorail System) 운반 장치를 제거, 공장 내 일조량과 시야를 확보, 작업환경을 개선했다.

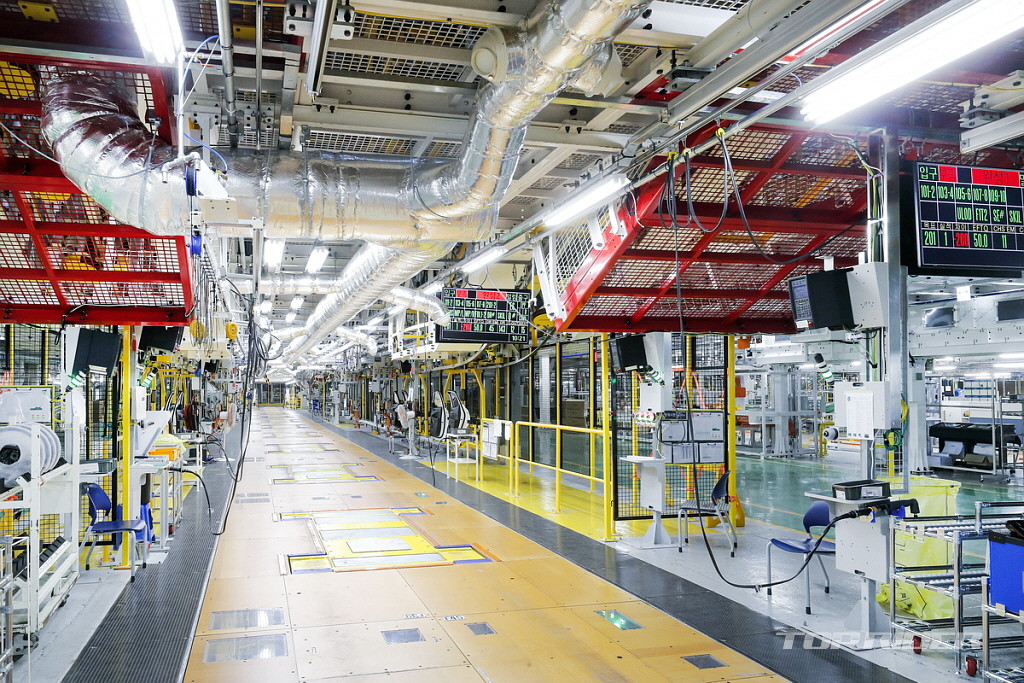

조립 공장에는 인체공학적인 설비와 기술을 적용해 작업자 안전과 편의성을 높였다. 새시 라인에는 높낮이 조절이 가능한 저소음 컨베이어 벨트를 설치해 작업자의 피로도를 개선했으며, GM 최초로 신규 에러 검출 시스템을 공장 전체에 적용, 품질검수를 크게 개선했다.

한편, GM은 차세대 CUV를 지난 12일 공개했다. 차세대 CUV(9BQC)는 미국에서 트랙스 후속으로 판매될 신차로, 국내 모델명은 미정이다. 139마력 1.2리터 터보엔진이 적용되며, 트레일블레이저 대비 큰 차체와 다소 저렴한 가격으로 현행 트랙스를 대체할 글로벌 신차다.

이한승 기자 〈탑라이더 hslee@top-rider.com〉